こんにちはー、りびぃです。

普段はFA(ファクトリー・オートメーション)の業界で設計の仕事をしています。

自動機を設計する際には、ブレーカ、リレー、PLC、各種コントローラなど、多数の電気機器を取り扱うケースが多いのですが、それらの電気機器は制御盤に格納されることが一般的です。

さてこの制御盤の設計ですが、一見「必要なものを制御盤内に詰め込めばいいだけでしょ?」となりそうなものの、実際には設計者によってかなり質が異なります。

身近な例だと、皆さんの仕事のデスク周りについて想像してみてください。

パソコンの電源、モニターの接続ケーブル、スマートフォンの充電器、さらにはWeb会議用のヘッドセットなどなど……。

気づけば足元やデスクの裏で、配線がスパゲッティのようにぐちゃぐちゃに絡まってしまっている、なんて人は案外多いのではないでしょうか。

デスク周りの話であれば

- まぁぐちゃぐちゃだとしてもパソコンが壊れることはないしー

- ケーブルが絡まったりしているけど被害があるとしても自分だけだしー

なんていう程度で済みますが、これが制御盤の配線の話になるとそうもいきません。

なぜなら制御盤の配線は、設備立ち上げの工期や設備の安全性に直結するものだからです。

例えば生産設備を立ち上げる際に

- 配線ミスをチェックしたり、

- 現在どの系統まで電圧が来ているのかを調査したり、

- 電気機器の故障個所を特定したり、

などをする機会が非常に多くありますが、テスターを当てて調査をしたくても非常に当てにくかったり、配線作業の手直しが非常にやりにくかったりするとそれだけ多大な時間がかかってしまいます。

また機器の配置や配線がしっかり考えられていないと、

- 配線に変な力がかかって断線や接触不良の原因になったり

- ノイズ発生の原因なったり、

という危険もあります。

これらは自分で設計をしながら自分で配線もしてみる経験を何度かしないとなかなかスキルアップが難しいところでもあるのですが、ただ少しでも効率的にスキルを身につけられれば失敗も少なくなりますよね。

そこで今回は、設計段階から意識しておくべき「配線を考慮した制御盤設計のコツ」について、実務で使えるレベルで分かりやすく解説していきます。

制御盤の左上ほど一次側の機器を配置する

制御盤の設計においてまず覚えたいのは「一次側」「二次側」という言葉です。

これはある特定の機器(例えばブレーカ)を対象に見たときに、電気が来る方を「一次側」、電気を送る方を「二次側」と呼び、電気関係の仕事をする上では非常によく出てきます。

制御盤の機器の中の話でいうと、一次側に来やすい部品には「各種ブレーカ」などが、二次側に来やすいのは「P24 / N24系の配線やコモン端子台」などが挙げられます。

これらを制御盤に並べる際には、制御盤の左上にあるものほど一次側の機器を配置するようにします。

これはある意味「暗黙の了解」のようなものになっている部分もありますが、それ以外にも大きな理由があります。

実は多くの電気機器の外部端子の位置について、機器の上側が一次側、機器の下側が二次側になるよう設計されているのです。

そのため「制御盤の左上にあるものほど一次側の機器を配置する」というルールに則って機器配置を検討すると配線もきれいになりやすくなります。

またこのルールに則ると動力線と信号線の交錯が比較的しにくくなり、ノイズ低減の観点からも重要なので、ぜひ覚えておくとよいでしょう。

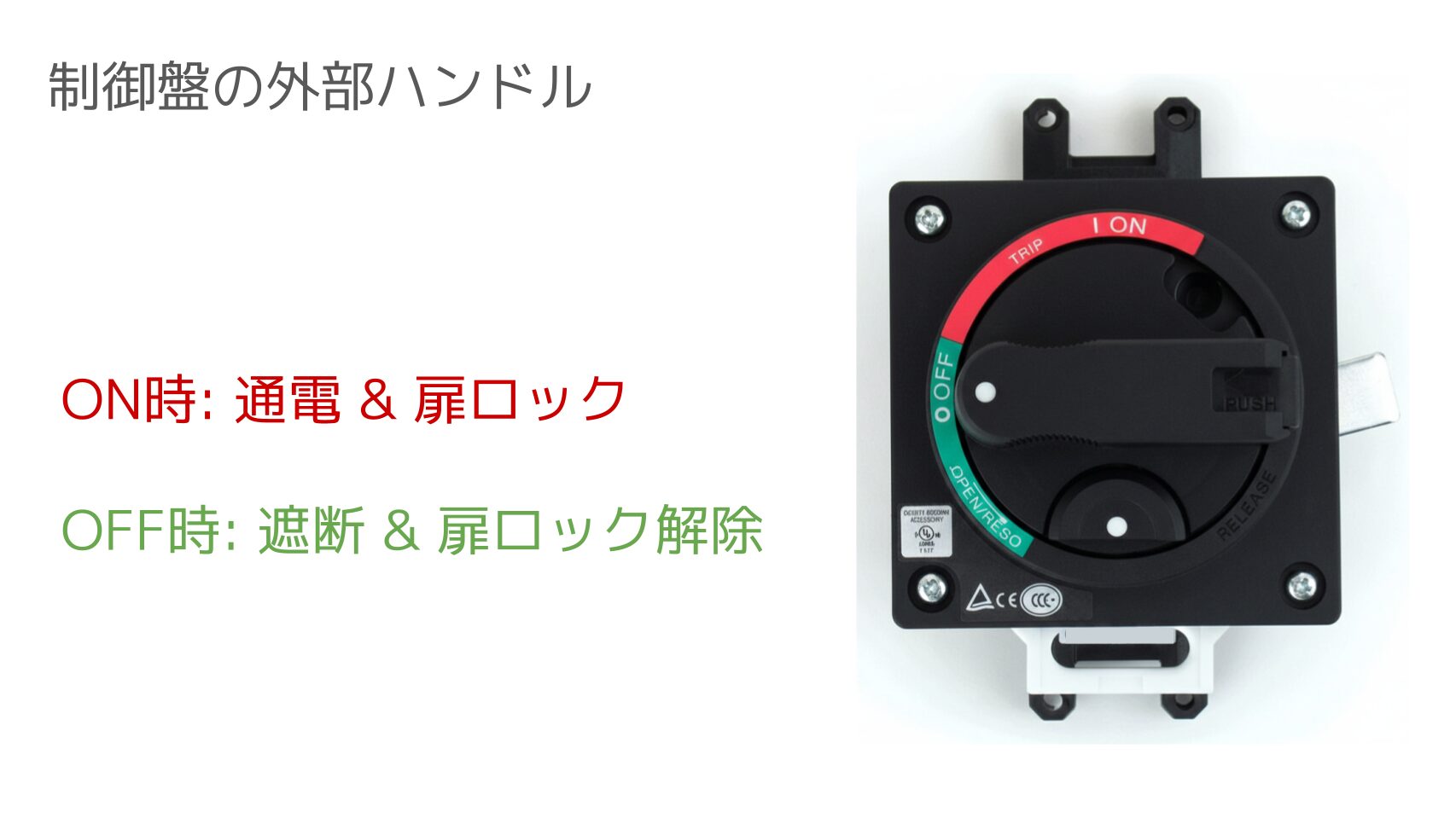

ただし制御盤の外部操作ハンドルを使う場合、ハンドルの設置位置によって必ずしもこのルール通りの設計ができるわけではないので、その際は臨機応変に対応するようにします。

配線の太さと取り回しの感覚を身に着けよう

制御盤には様々な太さの配線が使用されますが、配線が太ければ太いほど当然配線の取り回しに苦戦しやすくなります。

配線の太さはそこに流す電流値と、配線ごとの許容電流値によって決まりますが、一本の電線に大きな電流を流そうとすればするほど太い配線が必要になってきます。

特に一次側の配線周りは太くなりやすい傾向にあり、配線が太いほど配線の曲げRを大きくとる必要が出てきます。

電線の種類などにもよりけりで、おおよそ配線径の3~10倍程度が必要とされていますが、これは数字で見るよりも実際に配線作業をしながら体感してみた方がよいと私は思います。

以下に配線の取り回しやすさのおおよその目安についてまとめます。

| 配線サイズ | 取り回しのしやすさ | 設計上の注意点 |

| 2 mm² 以下 | ◎ 非常に扱いやすい | 結束バンドで締めすぎないよう注意 |

| 3.5 mm² | ○ 扱いやすい | 標準的なダクトサイズで問題なし。 |

| 5.5 mm² | △ 少し硬い | ダクトとの距離を意識し始めるレベル。 |

| 8 mm² 以上 | × 硬い・曲げにくい | 専用の広いスペースと大型端子台が必須。 |

ダクトの占有率は余裕を持たせよう

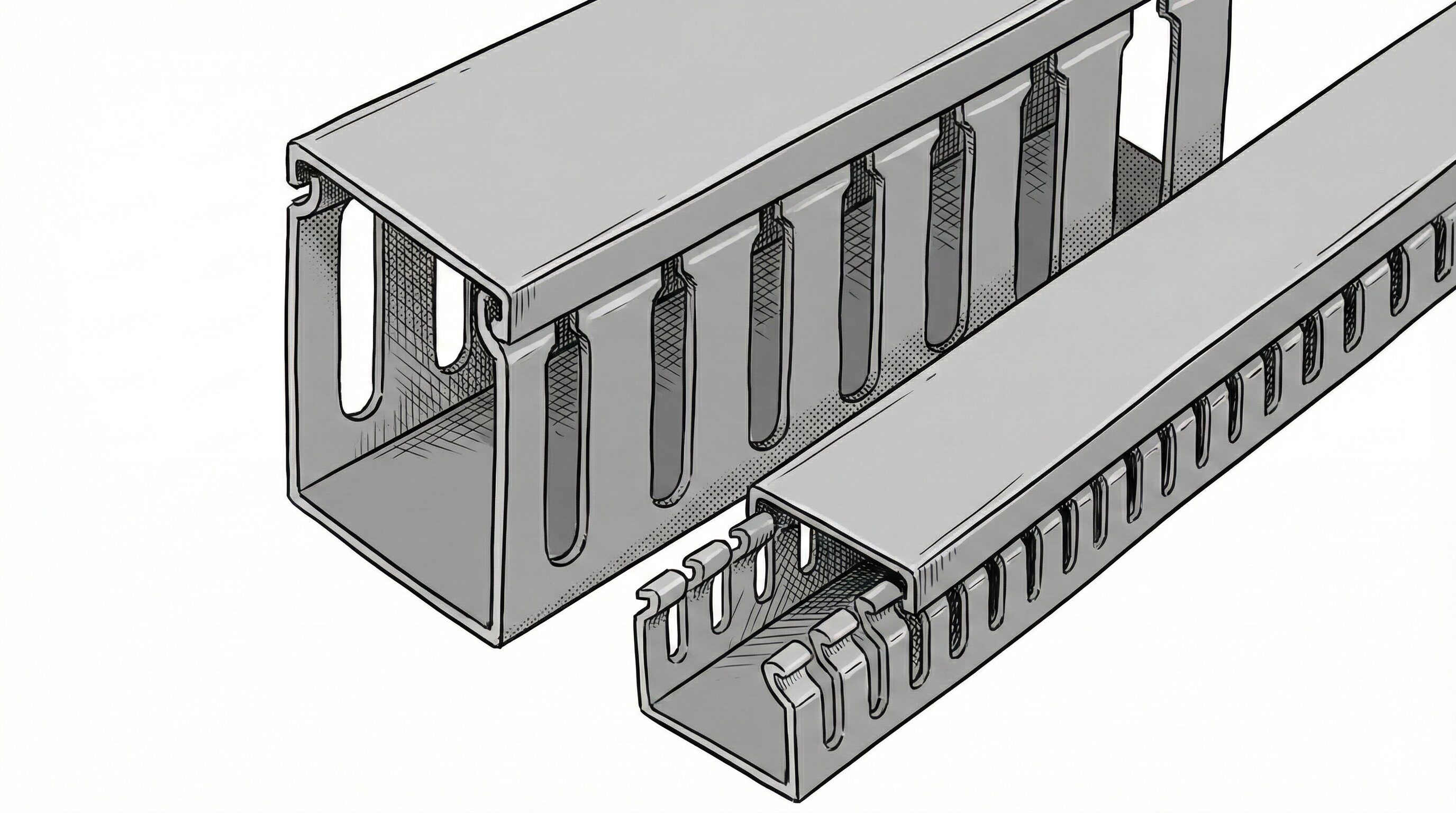

盤内の配線をする際には配線ダクトを使用するのが一般的ですが、実際にメーカカタログを見てみると多数のサイズがあることがわかります。

この配線ダクトを選定するときには、ダクトの占有率にかなり余裕を持ったサイズを選定するようにしましょう。

占有率とはこの配線ダクトの断面を見たとき「空間に占める配線の割合のこと」を言いますが、充填率が50~60%以下で収まっていると配線にかなり余裕があるという印象です。

特に

- 盤内の縦方向に走る配線ダクト

- P24/N24系の端子台やコモン端子台近くの配線ダクト

は配線がかなり入り乱れやすいですので、特にこのあたりの配線ダクトの選定は少し大きめのものを採用するようにしましょう。

ちなみに配線時に「隣の配線ダクトはまだ余裕があるから」という理由で同じダクト内に異なる電圧の電線を混在させるのはノイズ対策の観点から好ましくありません。

そもそも電線が混在しないような機器配置を心掛けるようにしましょう。

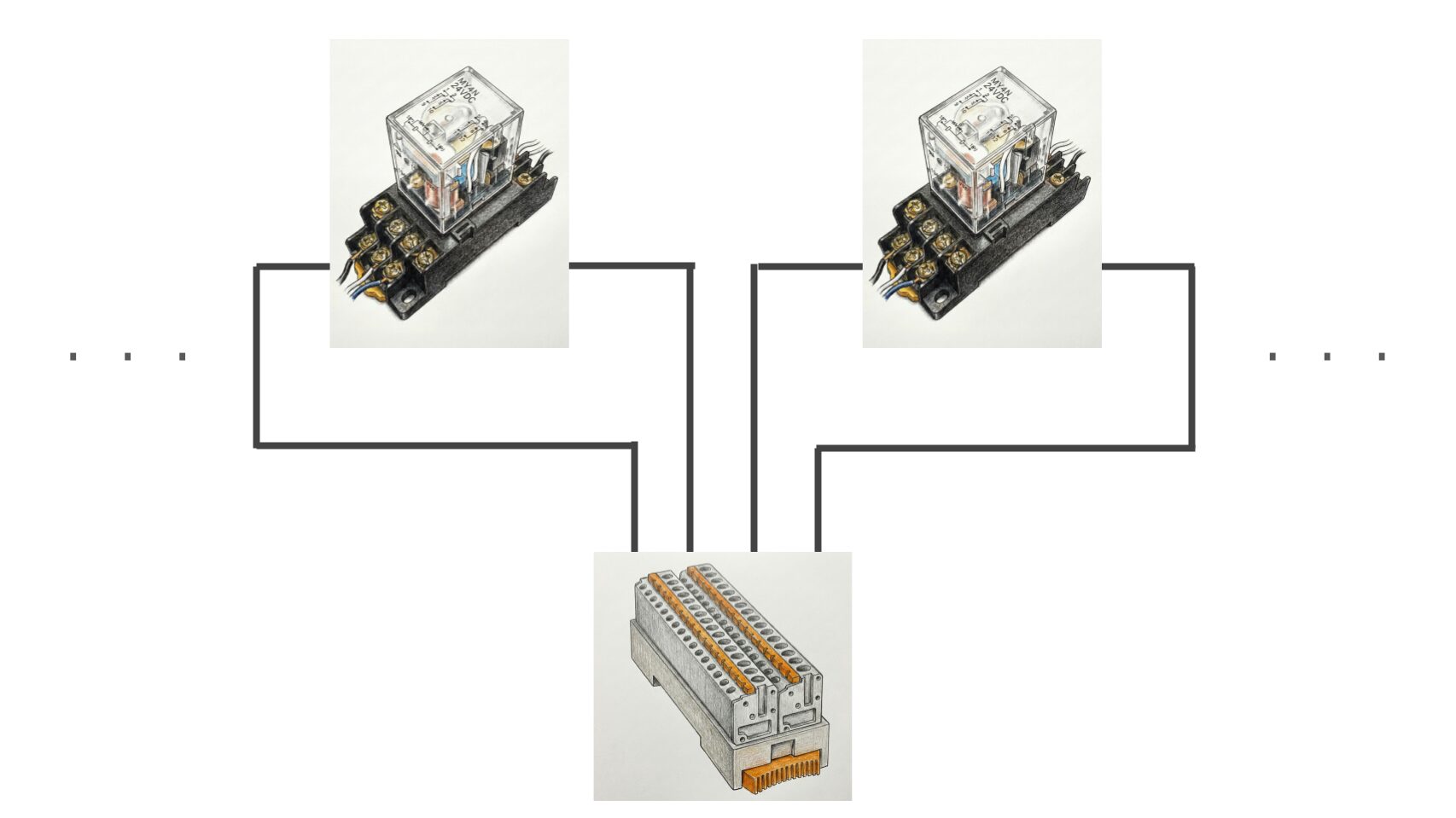

機器間の接続の際はなるべく端子台を経由させよう

これは特に機器を直列につなぐ際に、可能であれば取り入れたいテクニックです。

例えば複数のリレーを直列につなぐ際、例えばリレーAとリレーBを直接接続しても原理上は何も問題ありません。

ですが、ここでリレーAの後にいったん端子台を経由させてからリレーBヘ配線をするようにすることで、いくつかのメリットがあります。

例えばテスターをあてて配線を調べる際、盤内で各リレーの配置が離れているとプローブが届かないという事態になることがよくあります。

その場合、ワニ口クリップを用意したうえで、適当な長さの配線を挟みこみ、もう一方を当てたい端子の位置に接触させるなどといった工夫をせざるを得なくなります。

一方で端子台を経由して配線がされていれば、単に端子台のところにプローブを当てればいいので作業性がかなり良くなります。

あるいは機器の不具合などが疑われる際、各機器が端子台を経由して接続されていれば、短いジャンパー線さえ用意できれば原因究明したり「とりあえず特定の装置を動かせるようにする」などといった応急処置が可能になり、作業効率が飛躍的に向上します。

特に安全回路の部分では多数の安全機器やセーフティリレーなどを直列につなぐことになりがちです。

端子台を追加することで制御盤内のスペースが圧迫されるというデメリットはありますが、盤内のスペースに余裕があれば積極的に採用したいところです。

また現場によってはより作業効率を向上させるために「端子台の上の列は盤内配線、端子台の下の列は盤外配線」というようなルールを設けているところもあります。

端子台へのアクセス性を考慮しよう

特に二次側に使う端子台(コモン端子台やP24/N24系統)ですが、これらは制御盤の最下段や底面などに配置されることが多いです。

ですが、実は制御盤の最下段や底面などは配線作業がものすごくやりにくいというデメリットがあります。

実際現場を見てみるとよくわかるのですが、最下段や底面などは、床に膝をついて、ライトを照らしながら覗き込むようにしないと、マークチューブの刻印や端子台の銘板の確認、および配線作業ができないのです。

そのため、

- 配線する端子の位置が一個ズレていた

- 配線がうまく挿さっていなかった

というようなミスが本当によく起こる場所でもあります。

また配線が非常に密集しやすい上に、端子台周りのスペースがほとんどないような場合も珍しくないので、配線の手直しや工具アクセスなどが悪いことも本当に多いです。

ですからこういった端子台周りのスペースは十分にとるようにしましょう。

また場合によっては、

- 最下段の制御盤は上斜め45°に傾けて配置する

- リモートI/Oなどを活用し、配線の数を極力減らすようにする

などの工夫をすることも有効です。