お客様の声を聞きました

課題解決に対する粘り強さと探究心に、今後も期待しています。

工作機械

モリマシナリー株式会社様

事業内容 冷間ロール成形機・造管機、形鋼・パイプ成形用ロール金型、工作機械用装置等の開発・設計・製造・販売

創業 1953年

従業員数 400人

売上高 100億円(2022年度)

モリマシナリー株式会社

FA事業部 営業技術部

次長

大谷 啓介 様

FA事業部 営業技術部

次長

大谷 啓介 様

モリマシナリー株式会社

FA事業部 営業技術部

設計係 主任

田村 淳 様

FA事業部 営業技術部

設計係 主任

田村 淳 様

モリマシナリー株式会社

FA事業部 営業技術部

設計管理係 主任

樋口 良 様

FA事業部 営業技術部

設計管理係 主任

樋口 良 様

イケキン

代表取締役社長

武井 宏樹

代表取締役社長

武井 宏樹

締めもゆるみも、思いのままに。

武井

最初に弊社にご相談いただいたのは、ねじの頭部塗装の件でしたね。

田村様

当初は自社で塗装していたのですが、六角穴の部分に塗料が入り込んでしまいレンチが穴の奥まではまらない為、穴がつぶれてしまうといった声が上がっていました。

一方で、ねじをゆるめたい時にゆるめられないという課題も浮上していました。

納入後のメンテナンスで、ボルトを取り外すケースがあるのです。

イケキンさんにご相談したところ、まず塗装の工程は丸ごとお任せすることになりました。

そしてゆるめられない原因はねじの着座面のざらつきによる固着だと教えていただき、摩擦係数を抑えるために新たに塗装を施していただきました。

結果、メンテナンス時も非常に扱いやすくなっています。

機械1台につき300~400個のボルトを使用しています。

その数を自社で塗装する必要が無くなったこと、扱う最中のストレスが解消されたことは大きな前進でした。

一方で、ねじをゆるめたい時にゆるめられないという課題も浮上していました。

納入後のメンテナンスで、ボルトを取り外すケースがあるのです。

イケキンさんにご相談したところ、まず塗装の工程は丸ごとお任せすることになりました。

そしてゆるめられない原因はねじの着座面のざらつきによる固着だと教えていただき、摩擦係数を抑えるために新たに塗装を施していただきました。

結果、メンテナンス時も非常に扱いやすくなっています。

機械1台につき300~400個のボルトを使用しています。

その数を自社で塗装する必要が無くなったこと、扱う最中のストレスが解消されたことは大きな前進でした。

写真左から、田村様・弊社武井・大谷様・樋口様

複雑に絡み合う課題の数々。

田村様

弊社で製造した製品はトラック等で搬送されますが、搬送車や通る道によって非常に大きな振動が加わる場合があります。

その振動により、このボルトでもゆるんで外れてしまうのです。

ご相談したところすぐにゆるみ止め剤の塗布を提案いただき、一度は解決しました。

しかし、今度は頭部塗装の変色という別の問題が発生したのです。

その振動により、このボルトでもゆるんで外れてしまうのです。

ご相談したところすぐにゆるみ止め剤の塗布を提案いただき、一度は解決しました。

しかし、今度は頭部塗装の変色という別の問題が発生したのです。

武井

まず頭部を塗装し、その後ねじ部にゆるみ止め剤を加工していたのですが、どうやら加工時の熱で、塗装部分が変色してしまったようなのです。

弊社の担当営業からは、温度調整や工程の変更等をご提案したものの、業者からは前例がなく難しいとも言われたと報告を受けています。

弊社の担当営業からは、温度調整や工程の変更等をご提案したものの、業者からは前例がなく難しいとも言われたと報告を受けています。

田村様

それでもイケキンさんは根気強く関わってくださりましたね。

最終的に、ご提案いただいた工程の一部変更で解決に至りました。

機械に使用するねじ一本の色も、モリマシナリーの品質を左右する1本です。

弊社としても諦めたくないところでした。有り難かったです。

最終的に、ご提案いただいた工程の一部変更で解決に至りました。

機械に使用するねじ一本の色も、モリマシナリーの品質を左右する1本です。

弊社としても諦めたくないところでした。有り難かったです。

武井

ありがとうございます。

今後も、より先回りしたご提案ができるように努めます。

今後も、より先回りしたご提案ができるように努めます。

「どんな課題に対しても実直にご対応いただけるので、安心してお任せしています。」(田村様)

「安心感と納得感」をデータで強化する。

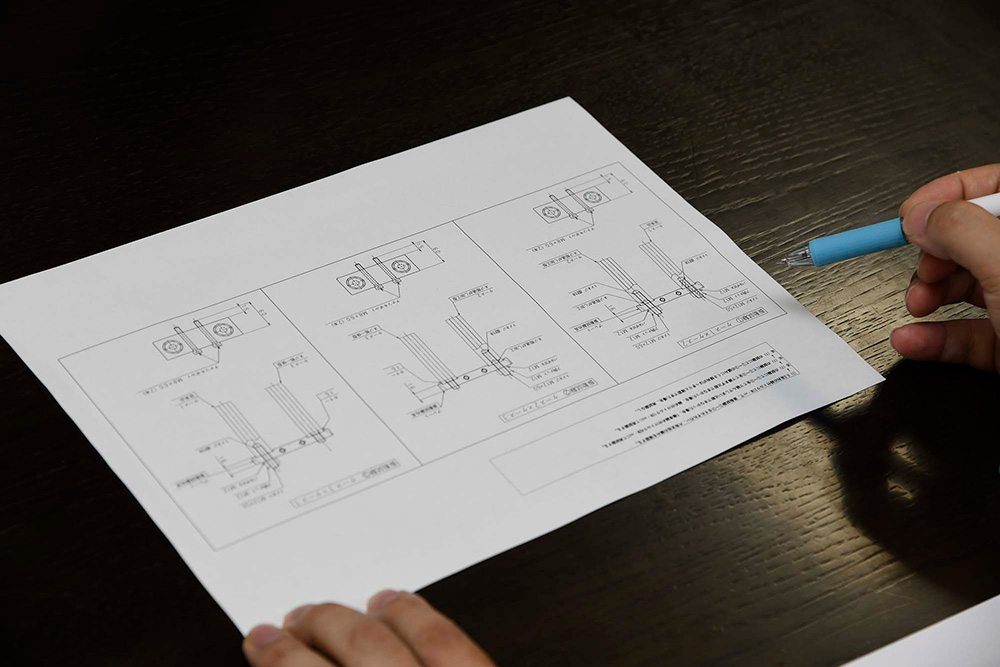

樋口様

とある工法に対し、ゆるみ対策を強化する提案をお客様から求められていました。

弊社で数十年と問題無く継続してきた工法でしたので、対策強化といっても着目すべきポイントがなかなか見当がつきませんでした。

そこでイケキンさんにご相談したのです。

すぐに「軸力が働いていないので改善する必要があ る」と回答をいただきました。

「軸力とは、締付けにより引っ張られたねじが、元の長さに戻ろうすることで間にあるものを挟み込む力」であることは存じていました。

しかし、「締結間距離をとることが軸力を働かせる条件の一つであり、その結果生じるバネ性によってゆるみが抑えられる」という視点が我々には無かったのです。

弊社で数十年と問題無く継続してきた工法でしたので、対策強化といっても着目すべきポイントがなかなか見当がつきませんでした。

そこでイケキンさんにご相談したのです。

すぐに「軸力が働いていないので改善する必要があ る」と回答をいただきました。

「軸力とは、締付けにより引っ張られたねじが、元の長さに戻ろうすることで間にあるものを挟み込む力」であることは存じていました。

しかし、「締結間距離をとることが軸力を働かせる条件の一つであり、その結果生じるバネ性によってゆるみが抑えられる」という視点が我々には無かったのです。

武井

このケースにおいては、ねじ部と座面の間にほんの少しの隙間があれば、軸力を発生させる環境としては十分だと思います。

樋口様

大掛かりな改善になるかもしれないと構えていたのですが、まさかその数ミリの隙間で解決するとは目から鱗でしたね。

ただ、お客さまに仕組みを説明するだけでは、100%の安心には遠いと考えていました。

そこでイケキンさんに「軸力を活用した際の効果」を測定いただき、「数ミリの隙間を作ることでゆるみが発生しないこと」を数値で示していただいたのです。

やはり目に見える根拠があると、安心感や納得感が違いますから。

私たちも自信を持ってお客様にご提案することができました。

ただ、お客さまに仕組みを説明するだけでは、100%の安心には遠いと考えていました。

そこでイケキンさんに「軸力を活用した際の効果」を測定いただき、「数ミリの隙間を作ることでゆるみが発生しないこと」を数値で示していただいたのです。

やはり目に見える根拠があると、安心感や納得感が違いますから。

私たちも自信を持ってお客様にご提案することができました。

武井

充実した試験環境はイケキンの強みでもあります。

今後もぜひご活用いただけると幸いです。

今後もぜひご活用いただけると幸いです。

「軸力のように、ねじのプロ目線では常識である仕組みについても、改めて数値を出していただけるのは大変有難いです。」(樋口様)

ねじのプロとして、一つでも多くの課題解決を。

大谷様

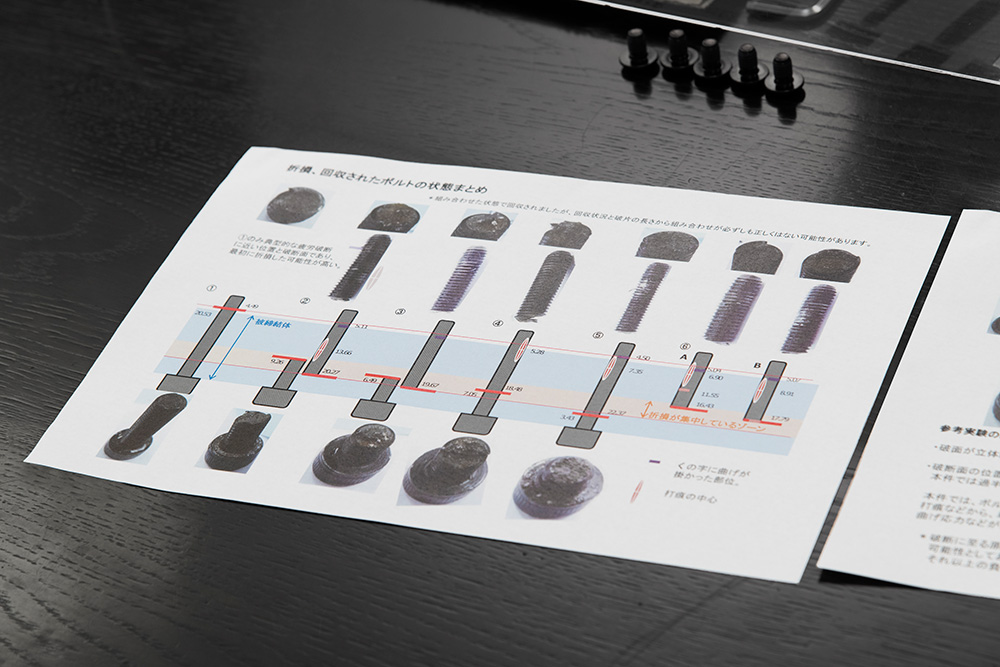

私からご相談したのは、装置の中でのねじの折損でした。

それもイケキンさんではなく、他社のねじ製品です。

装置の稼働中に真っ二つに折れてしまったのです。

締め忘れなどの工程ミスなのか、設計ミスなのか。

解明は急務でしたが、当社の設計担当は装置全体の検証に注力しており、ボルトの1本まで検証しなければならないことに大きな負担を感じていました。

そこで手を上げてくださったのがイケキンさんでした。

他の事例で他社に検証を依頼したことはありますが、検証には手間も時間もかかりますから手を引かれてしまうことが多いのです。

しかしイケキンさんは、むしろ前のめりで着手してくださりました。

それもイケキンさんではなく、他社のねじ製品です。

装置の稼働中に真っ二つに折れてしまったのです。

締め忘れなどの工程ミスなのか、設計ミスなのか。

解明は急務でしたが、当社の設計担当は装置全体の検証に注力しており、ボルトの1本まで検証しなければならないことに大きな負担を感じていました。

そこで手を上げてくださったのがイケキンさんでした。

他の事例で他社に検証を依頼したことはありますが、検証には手間も時間もかかりますから手を引かれてしまうことが多いのです。

しかしイケキンさんは、むしろ前のめりで着手してくださりました。

武井

弊社の技術者が担当させていただきましたが、「原因不明」ですとか「一筋縄ではいかない」という案件を前にするとスイッチが入ってしまうようでして…。

ねじのプロとして、ひとつでも多くのケースを学びたい気持ちがあるのです。

今回は振動試験による再現実験や、破断面を比較する実験で検証を進めました。

ねじのプロとして、ひとつでも多くのケースを学びたい気持ちがあるのです。

今回は振動試験による再現実験や、破断面を比較する実験で検証を進めました。

大谷様

しかし解明には途中難航する場面が多々ありました。

残されたのは、折損した数本のボルトだけだったからです。

残されたのは、折損した数本のボルトだけだったからです。

「実機はお客様先で稼働しており、確認できない項目があったことも難航した一つの原因でした。」(写真中央:大谷様)

分野は違えど「諦めない」意志は同じ。

大谷様

ですから私はお伝えしたのです。

御社の製品ではないですし、答えが出なくても仕方がないですよ、と。

そうしたら「いえ、もう少し続けさせてください」と。

御社の製品ではないですし、答えが出なくても仕方がないですよ、と。

そうしたら「いえ、もう少し続けさせてください」と。

武井

大谷様のその一言が当社の技術者をさらに熱くさせたのは間違いありません。

大谷様

驚いたと共に、私もその思いに押されたと言いましょうか。

踏ん張る決意がつきました。

それから互いに考えつく全ての可能性を共有し、議論し、検証し……何度も何度も繰り返しましたね。

そうしてついに、一つの仮説に辿り着きました。

その後は弊社とお客様間での検証になりましたが、仮説が大きな一歩となり、最終的に原因を絞り込むことができたのです。

それも最後まで辿り着けたのは、イケキンさんが作成してくださった報告書のおかげです。

ねじのプロではない弊社やお客様が見ても、非常に分かりやすい資料でした。

お客様から感謝の言葉をいただいたとき、イケキンさんを頼って間違いなかったと思いましたね。

本当に有難い気持ちです。

踏ん張る決意がつきました。

それから互いに考えつく全ての可能性を共有し、議論し、検証し……何度も何度も繰り返しましたね。

そうしてついに、一つの仮説に辿り着きました。

その後は弊社とお客様間での検証になりましたが、仮説が大きな一歩となり、最終的に原因を絞り込むことができたのです。

それも最後まで辿り着けたのは、イケキンさんが作成してくださった報告書のおかげです。

ねじのプロではない弊社やお客様が見ても、非常に分かりやすい資料でした。

お客様から感謝の言葉をいただいたとき、イケキンさんを頼って間違いなかったと思いましたね。

本当に有難い気持ちです。

武井

弊社も同じ思いです。

実は大谷様からのご相談を機に、こういった【お困りごと解決】を軸にした サービスをご提供できないか、という話が生まれたのです。

現に今、技術診断という形で多くのお客様のお悩みを解決しています。

弊社の可能性を広げていただいたきっかけとなりました。

私も大変感謝しております。

実は大谷様からのご相談を機に、こういった【お困りごと解決】を軸にした サービスをご提供できないか、という話が生まれたのです。

現に今、技術診断という形で多くのお客様のお悩みを解決しています。

弊社の可能性を広げていただいたきっかけとなりました。

私も大変感謝しております。

大谷様

嬉しい限りです。

お付き合いする以上、相互利益の関係性でいたいというのが我々の想いですから。

お付き合いする以上、相互利益の関係性でいたいというのが我々の想いですから。

武井

今後とも末永く、よろしくお願いいたします。

イケキンが作成した報告書の一部。折損状況が一目で把握できる。この検証結果が解決への一歩となった。

曖昧な内容でも遠慮なくご相談ください!

じっくりお話をお伺いし、解決方法をご提案をいたします

じっくりお話をお伺いし、解決方法をご提案をいたします