切削加工から圧造加工への製造方法変更で

●お客様購入単価の70%コストダウン

●リードタイムの短縮

課題解決の事例集

量産ねじの製造方法変更でコストダウン

2022.05.06

お客様の産業産業機械メーカー

部署名調達・資材

解決策のご提案

相談までの経緯

課題の概要

低頭タイプで特殊形状の六角穴付きボルトM2をECサイトから購入しているが、単価が高く、使用数も増えているためコストダウンしたい。

さらに一度欠品となると、再入荷の時期が読めずにリードタイムが不安定だった。

さらに一度欠品となると、再入荷の時期が読めずにリードタイムが不安定だった。

問題の原因

現行品は圧造工程のあとに切削加工が加わっていると推測されるため、価格が割高になってしまっていた。

JIS規格外というだけで、それほど製作難易度の高い形状ではない。

また既製品として小ロットで毎月購入をしており、製造方法を変更については視野になかった。

JIS規格外というだけで、それほど製作難易度の高い形状ではない。

また既製品として小ロットで毎月購入をしており、製造方法を変更については視野になかった。

当時のお客様の対策

従来の購入先に値下げ交渉をするが、希望の単価には遠く及ばない状況。

イケキンが提案したこと

課題解決の要件

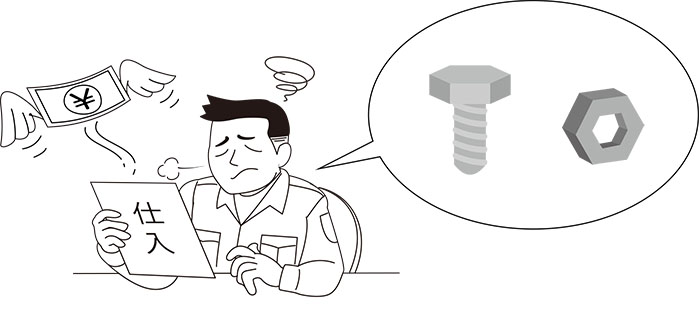

(1)高コストとなる切削工程の削減

(2)安定したリードタイムを実現する製造ロットにすること

(3)現行品と同程度のリセス強度を満たすこと

(2)安定したリードタイムを実現する製造ロットにすること

(3)現行品と同程度のリセス強度を満たすこと

解決策の提案 製作品の工程削減と製造ロットの増加

製造方法の変更をご提案しました。切削工程をなくし、圧造加工のみで製造することで大幅なコストダウンが可能になると考えられたためです。

また製造ロットは1か月分ではなく、4~6ヵ月分とすることをご提案しました。

まず価格面でロット数を増やすことによってさらなるコストダウンが可能となります。次に納期面での安定性が向上するためです。

課題をお客様にお聞きしていると、実は納期面でも不安を抱えていることが分かりました。現行仕入先では一度欠品してしまうと、納期が数か月かかっていたようです。

ただし初期費用として金型代は発生するため、長期的に見て価格が見合うように調整をしています。

また製造ロットは1か月分ではなく、4~6ヵ月分とすることをご提案しました。

まず価格面でロット数を増やすことによってさらなるコストダウンが可能となります。次に納期面での安定性が向上するためです。

課題をお客様にお聞きしていると、実は納期面でも不安を抱えていることが分かりました。現行仕入先では一度欠品してしまうと、納期が数か月かかっていたようです。

ただし初期費用として金型代は発生するため、長期的に見て価格が見合うように調整をしています。

技術検証

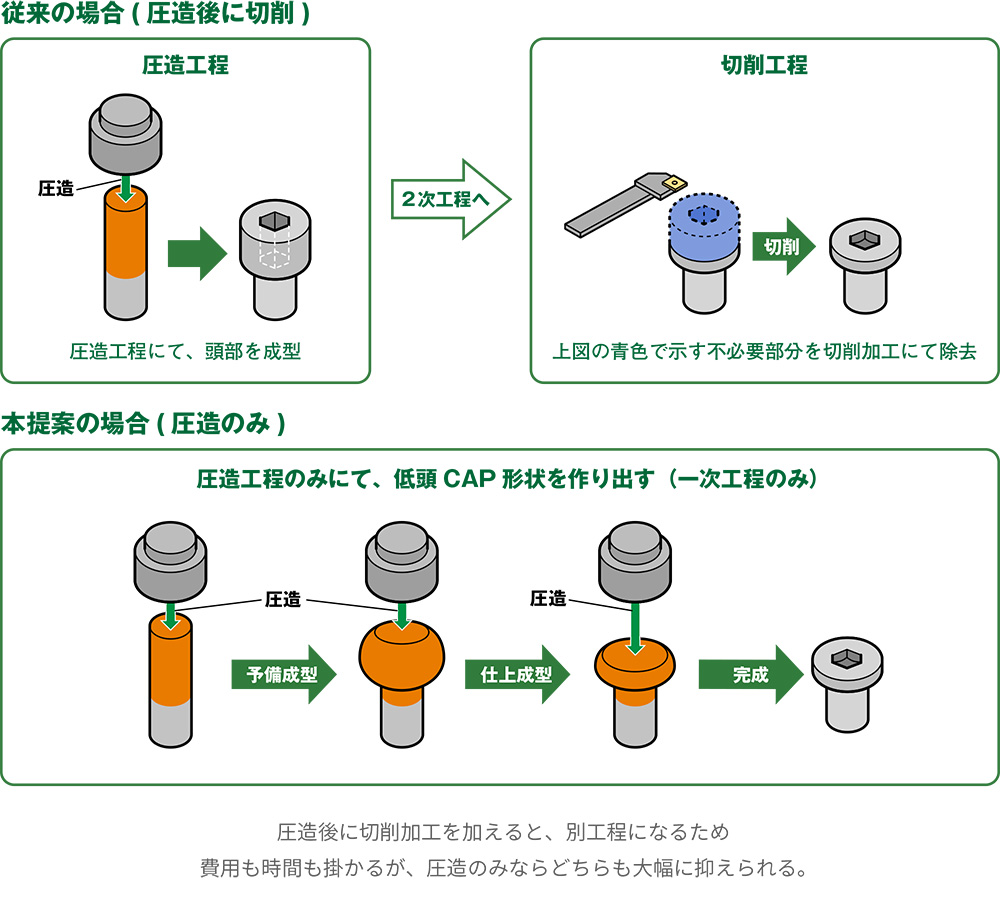

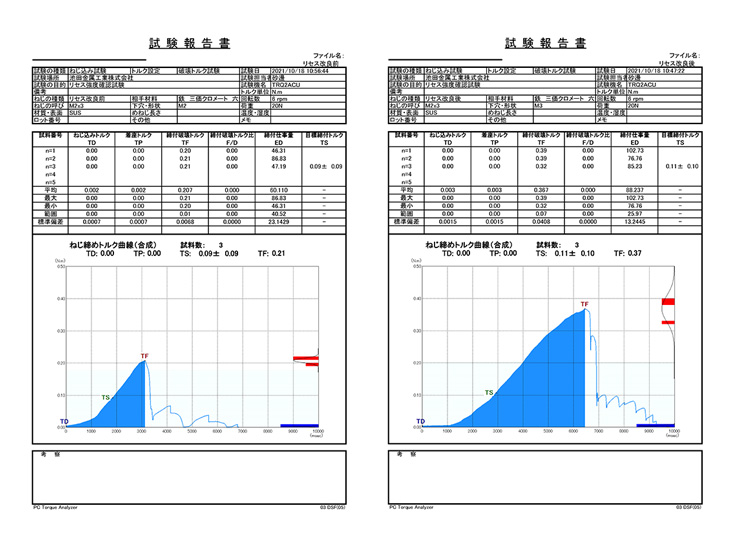

トルク試験機によるリセスの締付破壊試験を実施しました。

工程を変更した結果、これまでと同様の締付トルクで問題がないか検証する必要があります。微妙な寸法の違いによって、締め付け時にリセス(工具を挿入する穴の部分)が破壊されてしまうケースがまれに起こるためです。

工程を変更した結果、これまでと同様の締付トルクで問題がないか検証する必要があります。微妙な寸法の違いによって、締め付け時にリセス(工具を挿入する穴の部分)が破壊されてしまうケースがまれに起こるためです。

※サンプルデータ

対策の成果・結果

提案結果

試験結果は従来品と同等以上で問題なく採用いただき、大幅なコストダウンが実現しました。

また数か月分の数量を生産しているため、急な追加発注にも柔軟に対応できるようになっています。

安心して生産工程を組めると評価いただきました。

また数か月分の数量を生産しているため、急な追加発注にも柔軟に対応できるようになっています。

安心して生産工程を組めると評価いただきました。

ユーザーメリット

・約70%のコストダウンに成功(お客様購入単価)

・リードタイムの大幅短縮

・リードタイムの大幅短縮

追加のご相談

同じ径の首下長さ違いや同様の形状でM3径についても圧造のみで製作して欲しい

曖昧な内容でも遠慮なくご相談ください!

じっくりお話をお伺いし、解決方法をご提案いたします

またトルクの再設定など設計部門との調整が不可欠な仕様変更であったが、試験によるエビデンスを揃えてもらったのでスムーズな社内調整ができて助かった。