ノンサートで

●めねじ破壊の解消

●作業者によるバラつきのない締付けを実現

課題解決の事例集

カンやコツに頼ったタッピンねじ締結の歩留まり向上

2022.05.02

お客様の産業車載装置メーカー

部署名生産管理

解決策のご提案

相談までの経緯

課題の概要

海外工場で車載装置を生産している会社でのトラブル事例。

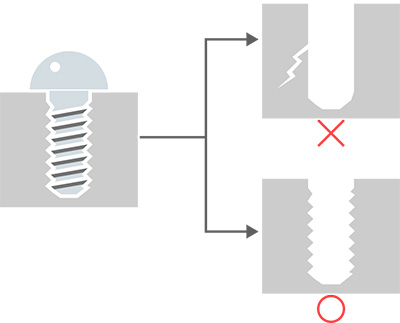

タッピンねじを使った締結箇所(相手材は熱可塑性樹脂)にめねじ破壊(一般通称:ねじバカ)が頻発していた。

簡単な作業なのに誰もができるわけではなく、ベテランの決まった作業員しか確実な組み立てができない状態。

締結時の不具合で歩留まりが多く、作業員が限定されるので、安定して量産できない。

この状況を改善したいが、どこから手を付けて良いか分からない。

タッピンねじを使った締結箇所(相手材は熱可塑性樹脂)にめねじ破壊(一般通称:ねじバカ)が頻発していた。

簡単な作業なのに誰もができるわけではなく、ベテランの決まった作業員しか確実な組み立てができない状態。

締結時の不具合で歩留まりが多く、作業員が限定されるので、安定して量産できない。

この状況を改善したいが、どこから手を付けて良いか分からない。

問題の原因

新規設計時に締結部材の材質が変わっていたにも関わらず、適切な検証を行うことなく過去の設計を流用したため起こった事象と考えられる。

特定のベテラン作業員だけは、独自の絶妙な締付け加減を会得したことによって失敗がなかったものの、他の作業員はマニュアル通りに締付けをして下穴のめねじを壊していた。属人的な匠のスキルに頼らない再設計が必要である。

特定のベテラン作業員だけは、独自の絶妙な締付け加減を会得したことによって失敗がなかったものの、他の作業員はマニュアル通りに締付けをして下穴のめねじを壊していた。属人的な匠のスキルに頼らない再設計が必要である。

当時のお客様の対策

ベテラン作業員に聴き取りをし、電動ドライバーの締付トルクを微調整。それでも不具合は発生しており、作業員の力量に頼って、量産を続けている。

イケキンが提案したこと

課題解決の要件

(1)締結部材にマッチした最適なねじの選定

(2)トルク試験による最適な条件の選定および仕様の再設計

(3)属人的にならない安定した締結方法であること

(2)トルク試験による最適な条件の選定および仕様の再設計

(3)属人的にならない安定した締結方法であること

解決策の提案 ノンサート

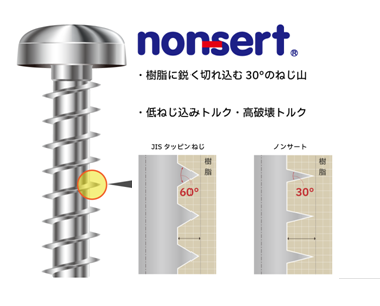

解決製品として試験の軸に用いたのは、熱可塑性樹脂専用タッピンねじである「ノンサート」です。

ノンサートはねじ山角度が鋭利になっており、母材に対して切り込みやすくかつボス割れを起こしにくいという特徴を持っている商品です。

ノンサートはねじ山角度が鋭利になっており、母材に対して切り込みやすくかつボス割れを起こしにくいという特徴を持っている商品です。

技術検証

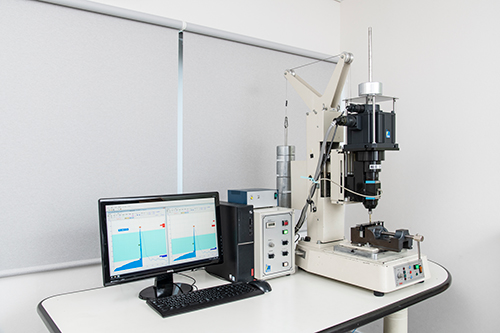

まず現状確認のために、PCトルクアナライザーで問題の製品(実物のワークと現行のタッピンねじ)で破壊試験を行いました。

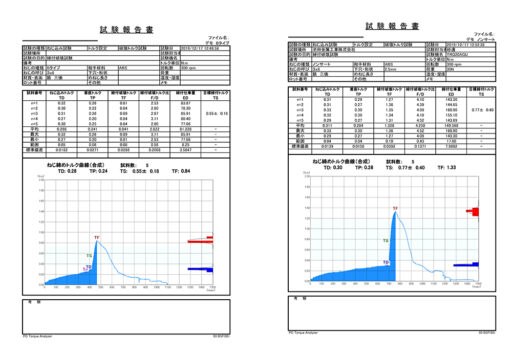

チェックポイントは、「TD(ねじ込みトルク)とTF(破壊トルク)がどれだけ離れているか」です。樹脂締結は、F/D比が3.50以上であることを推奨しています。

診断の結果、F/D比は、目安を大幅に下回る2.80でした。(試験データ1)

電動ドライバーのトルク値・下穴径・ねじ径の寸法のばらつきが許されない状況になっていました。

母材のワークはそのままで、ねじをノンサートに変更すると…

(サイズは、十字穴付きナベ頭ノンサート3x6)

F/D比は目安を上回る4.00以上と大幅に改善でき、安全な状態で組立できる数値になりました。(試験データ2)

対策の成果・結果

提案結果

歩留まりは大幅に改善し、作業員の力量を問わなくなりました。

樹脂締結は、全てノンサートに仕様変更となりました。

最適な締結条件においてノンサートを使用すれば、安定生産が可能になることが検証されたためです。トルク管理された電動ドライバーを使用することで、誰でも同様の組立が可能になります。

樹脂締結は、全てノンサートに仕様変更となりました。

最適な締結条件においてノンサートを使用すれば、安定生産が可能になることが検証されたためです。トルク管理された電動ドライバーを使用することで、誰でも同様の組立が可能になります。

ユーザーメリット

1.めねじ破壊による歩留まりが大幅に改善されました。

2.匠の技に頼らず誰でも安定生産ができるようになりました。

3.最適な設計手法について知識をリニューアルできました。

2.匠の技に頼らず誰でも安定生産ができるようになりました。

3.最適な設計手法について知識をリニューアルできました。

お客様の声

1サイズのみ相談していたが、検証結果を見て驚いた。いかに自分たちが誤った設計をしていたか理解し、怖くなった。

基礎勉強会の実施

提案に先立って「タッピンねじ選定の正しいステップ」についてミニ勉強会を開催しました。設計部門の方にも参加していただき、再設計する必要性をご理解いただくところから始めたんです。

続いて締結条件のヒアリングを実施し、複数の条件を組み合わせてトルク試験を実施することとしました。

続いて締結条件のヒアリングを実施し、複数の条件を組み合わせてトルク試験を実施することとしました。

資料をダウンロードする

資料をダウンロードする